近日,华中科技大学张海鸥教授团队采用自主专利技术“金属微铸锻铣同步复合增材制造技术”,成功制造大型泵喷推进器桨叶,实现了复杂曲面构件增-等-减材复合的一体化快速制造,该桨叶选用不锈钢316L原材料,成型尺寸达到直径0.6米、高度1米,总重量160千克,一次性制造成功。

图1 泵喷推进器桨叶

该项目通过验收与测试,微铸锻铣复合制造的构件产品相比传统铸造方式,制造周期制造缩短2/3,大幅度的提升了构件的力学性能,制造精度差由0.5mm提高到01.mm,没有检测到铸造缺陷如气孔、裂纹。而传统铸造多采用粉材及大功率激光及真空电子束,成形效率低、制造成本高、一次成功率低, 且因未经热锻,组织多为铸态柱/枝状晶,冶金缺陷与组织性能不均难以避免,性能难及锻件。

微铸锻铣复合制造的构件显著减轻零件内部各向异性,获得高强韧性,大幅度的提升零件的疲劳寿命和可靠性;省去大型铸锻设备,将装备长流程、重污染、耗资源的铸锻焊多单元分离制造集成至一个轻装短流程省资源绿色制造的单元内完成,实现了高性能、高效率、低成本的制造方式。

张海鸥教授带领研究团队潜心攻关,经二十年不懈努力,率先探索短流程绿色制造新方法新原理,独创新工艺、新机构与新装备,发明了“金属微铸锻铣同步复合增材制造技术”,变革了国内外铸锻铣分离的传统制造模式,“铸锻复合,边铸边锻”得到超细等轴晶锻件,颠覆了国内外认为 3D 打印不能直接制造锻件的传统认知,实现了用一台铸锻铣复合装备短流程整体制造大型复杂高端锻件的重大创新与突破,完成了在国际范围内从跟跑到领跑的历史性跨越,开辟了全球领先的短流程周期、单机轻载、省材节能、高效低成本的绿色制造新模式。创制了现有技术难以得到的无织构 12 级均匀超细等轴晶,钛合金、高温合金、超高强钢等典型航空材料力学性能全面超过传统锻件。

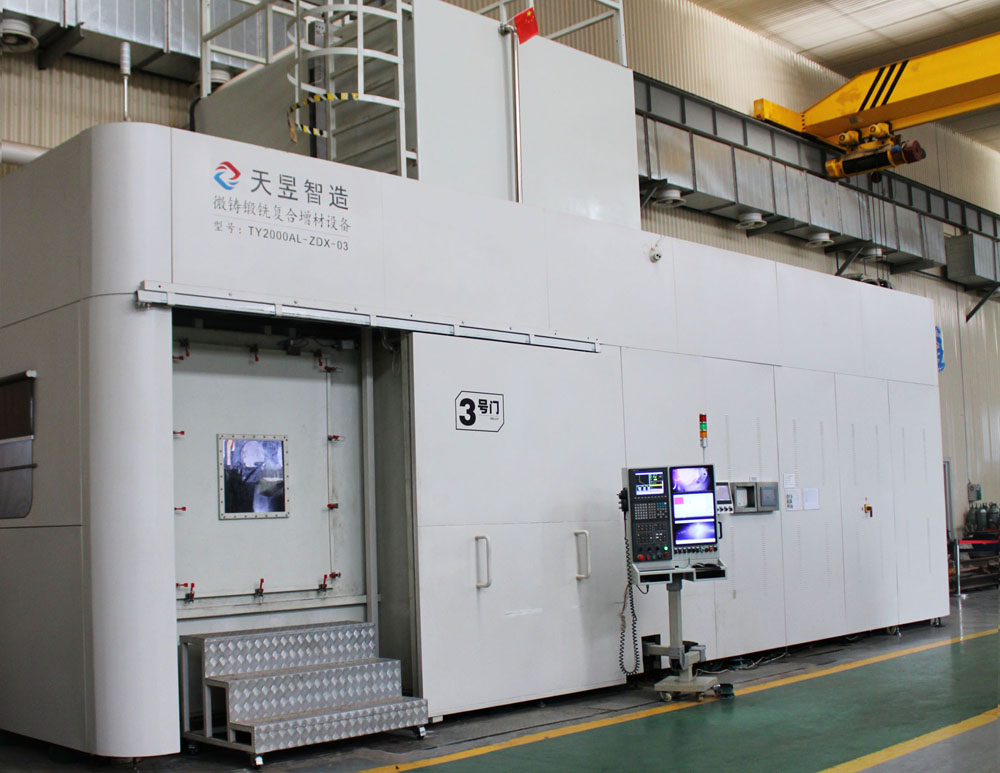

图2高品质复杂形状大型构件微铸锻铣复合制造设备

据了解,由于技术的独创性、先进性,中钢集团经华中科技大学专利实施许可,投资5000 万成立了武汉天昱智能制造有限公司,建立了 3000平方米金属零件增材制造基地,研制大型复合制造设备 3 台(5.8m×4.2m×1.5m)。通过进一步投资加速技术产业化、市场开拓及融资,可打造国际一流金属 3D 打印企业,在国内外航空航天、先进两机、舰船海工、能源交通、武器装备等领域占据金属 3D 打印市场大份额,预计在 5-10 年内可形成数百亿元市场规模,有利促进我国从制造大国向制造强国转变,具有极大的产业价值。